- 技术交流

Technology

我国生产的大型球墨铸铁件一般选用呋喃树脂砂作为造型材料,单件生产,浇注重量大,结构较复杂,对铸件质量性能要求很高,往往熔炼过程中出现的一些铸造缺陷特别是缩松缺陷会导致铸件报废,造成重大的经济损失,特别是 QT400-18AR 材料,强度高,延伸率高,还有冲击值要求。这类厚大件在保证产品力学性能的同时,还要避免出现石墨漂浮和缩松类缺陷,实属不易。

通过设计小样实验,采用埃肯公司分析设备,研究化学成分、浇注温度对壁厚为 180mm 的实体小样产生石墨漂浮、缩松等缺陷的影响。进而应用于生产球墨铸铁厚壁件,获得良好品质的铸件。

设备、材料准备

自用高纯生铁,纯净低锰废钢,高镁球化剂,75#FeSi 孕育剂;埃肯低镁球化剂,孕育剂;1.5 吨中频熔炼炉,500kg 球化包,500kg 中间包。埃肯 EPIC 热分析仪,碳硫分析仪,光谱仪。

设计实体小样木模

尺寸 600mm×400mm×180mm,进行工艺试制。使用 180mm 壁厚,覆盖公司日常生产的厚大件球墨铸铁产品,具有相当的代表性,设置冒口和浇道系统,采用底注浇注,浇注重量 500kg。

熔炼浇注方案设计

采用 1.5t 熔炼中频炉,熔化 1.5t 铁水,每次球化孕育 500kg,浇注 1 箱小样试验件。1 炉共浇注 3 箱试验件。设计不同的熔炼浇注方案如下:

第一种方案

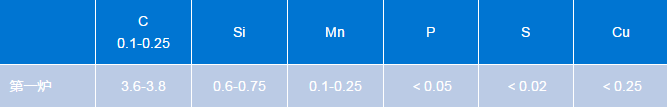

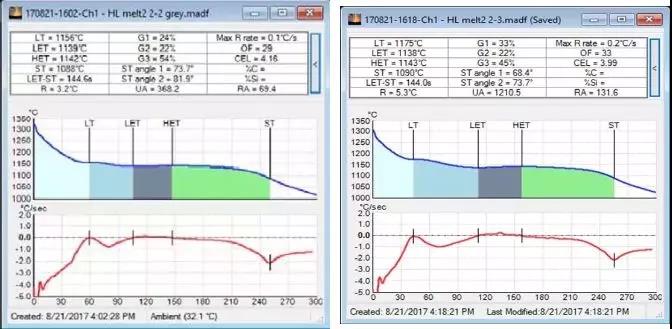

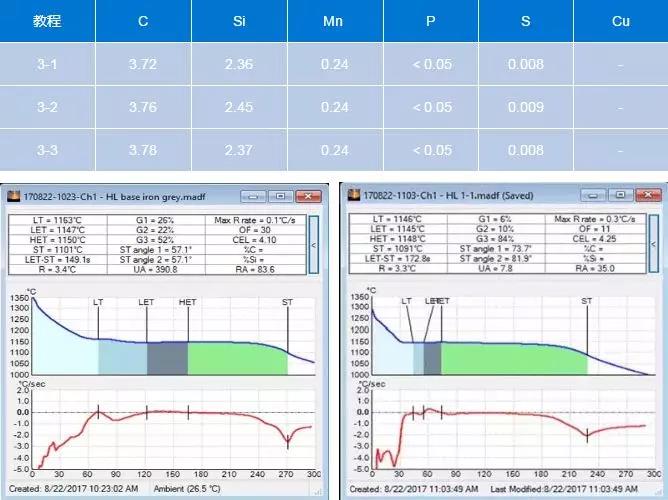

炉料配比:生铁 85%,低锰废钢 15%;化学成分控:

球化包内预埋 1.2%埃肯球化剂、0.8-1.0%覆盖剂、0.4%的玻璃碎,直接出铁到球化包,同时投入 0.5%的埃肯孕育剂。球化完成后,表面撒入的埃肯随流孕育剂,取样使用 EPIC 仪器进行分析检测。

球化包内预埋 1.2%埃肯球化剂、0.8-1.0%覆盖剂、0.4%的玻璃碎,直接出铁到球化包,同时投入 0.5%的埃肯孕育剂。球化完成后,表面撒入的埃肯随流孕育剂,取样使用 EPIC 仪器进行分析检测。

第二种方案

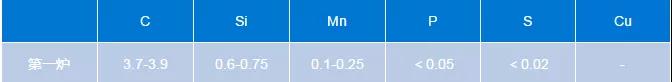

炉料配比:生铁 65%,低锰废钢 35%;化学成分控制:

采用球化孕育处理方案:

直接出铁 500kg 到中间包,球化包内预埋 1.2%埃肯球化剂、0.8-1.0%覆盖剂和 0.4%玻璃碎,直接出铁到球化包,同时投入 0.5%的埃肯孕育剂,球化处理完成后包内表面投入埃肯随流孕育剂,完全捣开,取样使用 EPIC 仪器进行分析检测。

直接出铁 500kg 到中间包,球化包内预埋 0.95%埃肯低镁球化剂、0.65%埃肯覆盖剂、0.2%的废钢片和 0.1%的除渣剂,直接出铁到球化包。球化完成后,表面撒入埃肯随流孕育剂,完全捣开,取样使用 EPIC 仪器进行分析检测。

直接出铁 500kg 到中间包,球化包内预埋 1.2%埃肯球化剂、0.3%覆盖剂、 0.2%的埃肯孕育剂、0.5%的废钢片和 0.1%的除渣剂,直接出铁到球化包,同时投入 0.35%的埃肯孕育剂。球化完成后,表面撒入埃肯随流孕育剂,完全捣开,取样使用 EPIC 仪器进行分析检测。

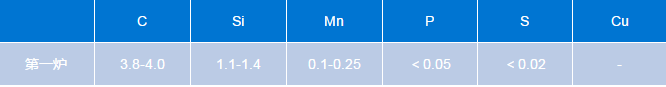

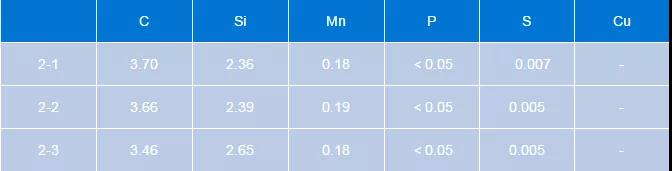

炉料配比:生铁 65%,废钢 35%;化学成分控制:

直接出铁 500kg 到中间包,球化包内预埋 1.2%埃肯低镁球化剂、0.8%覆盖剂和 0.1%除渣剂,直接出铁到球化包,同时投入 0.55%的埃肯孕育剂,球化处理完成后包内表面投入埃肯随流孕育剂,完全捣开,取样使用 EPIC 仪器进行分析检测。

直接出铁 500kg 到中间包,球化包内预埋 1.2%埃肯低镁球化剂、0.8%埃肯覆盖剂、0.1%的除渣剂,直接出铁到球化包,同时投入 0.55%的埃肯孕育剂。球化完成后,表面撒入的埃肯随流孕育剂,完全捣开,取样使用 EPIC 仪器进行分析检测。

直接出铁 500kg 到中间包,球化包内预埋 1.2%埃肯低镁球化剂、0.3%覆盖剂、0.2%的埃肯孕育剂和 0.1%的除渣剂,直接出铁到球化包,同时投入 0.35%的埃肯孕育剂。球化完成后,表面撒入的埃肯随流孕育剂,完全捣开,取样使用EPIC 仪器进行分析检测。

实验检测方法与分析方法

通过碳硫检测仪检测铁水的碳、硫含量,光谱分析仪检测合金如 P、Mn、Cu元素的含量;通过埃肯 EPIC 设备检测炉前不同化学成分的冷却曲线,得到如 LET(液相转变温度),CE(实际碳当量),G1、G2、G3 不同区间值。

试验结果与讨论

第一种方案结果与讨论

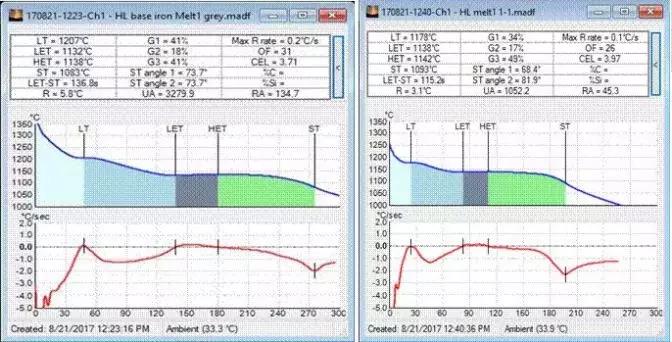

根据不同处理方法,检测得到的 EPIC 图像如下:

曲线 1:第一炉原铁水灰口试样曲线

曲线 2:第一炉方案A 结果曲线

曲线 3:第一炉方案 B 结果曲线

曲线 4:第一炉方案 C 结果曲线

①从曲线1和2 中我们可以看到,第一炉方案 A 球化工艺处理后 LET 值上升,说明其液相线温度提高,但 G1 区间仍然较大为 34%,LET-ST 石墨析出时间为 115秒,结合其化学成分,得知其碳当量是第一炉三个方案中最高的。

根据不同处理方法,检测得到的 EPIC 图像如下:

曲线 5:第二炉原铁水灰口试样曲线

曲线 6:第二炉方案A 结果曲线

曲线 7:第二炉方案B 结果曲线

曲线 8:第二炉方案C 结果曲线

①从曲线 5 和曲线 6 可以看出,LET 值由 1149 降低至 1141℃,G1 区间为 20%, LET-ST 石墨析出时间为 146 秒,结合其化学成分,得知其碳当量是第二炉三个方案中最高的。事后分析,原铁水灰口曲线 LET 值较低是因为添加了硅铁和石墨化增碳剂,造成铁水瞬时形核能力强。

②从曲线 5 和曲线 7 可以看出,LET 值由 1149 降低至 1139℃,G1 区间为 24%, LET-ST 石墨析出时间为 146 秒,结合其化学成分,得知其碳当量是第二炉三个方案中中等的。LET 值降低原因同上。

③从曲线 5 和曲线 8 可以看出,LET 值由 1149 降低至 1138℃,G1 区间为 33%, LET-ST 石墨析出时间为 144 秒,结合其化学成分,得知其碳当量是第二炉三个方案中最低的。

④总体看来,形核能力最强的第二炉方案 A,其 LET 值较高,收缩倾向最小也是第二炉方案 A,G1 值最小。说明 CE 值增高能降低收缩倾向并增强形核能力。

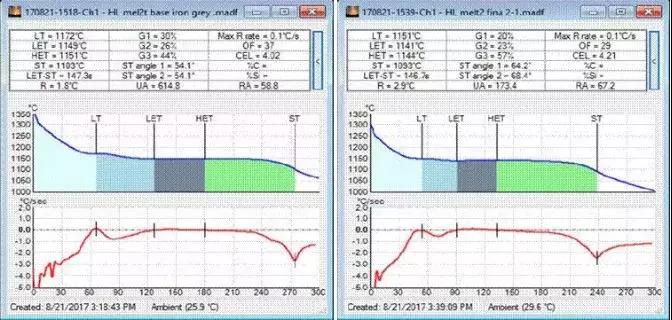

第三种方案结果与讨论

曲线 9:第三炉原铁水灰口试样曲线

曲线 10:第三炉方案A 结果曲线

曲线 11:第三炉方案B 结果曲线

曲线 12:第三炉方案C 结果曲线

小样试验结论

使用合适的碳当量值

通过第一炉和第二炉铁水调整炉料配比,第二炉的原铁水 LET 值比第一炉有提升,G1 值比第一炉小。通过第二炉和第三炉调整炉料配比,用块状废钢代替纯净低锰废钢,LET 值接近,而在增碳后 G1 值显著降低,所以提高碳量能够提高原铁水形核能力,降低缩松倾向,与废钢种类改变不大。

使用恰当球化孕育处理工艺

通过第一炉 A 方案和 B 方案、C 方案比较得到,本厂自用球化剂和孕育剂,采用现有的处理方法,其铁水的收缩倾向和形核能力均较差;通过第二炉方案 A、方案 B 和方案 C 得出,球化剂用量 1.2%,孕育剂使用量 0.5 的时候,处理效果最好,预先埋入和出铁时投入差别不大;通过第三炉方案 A、B、C 对比得到,三种处理方案效果并无明显差别,引起变化原因是原铁水的 CE 值。

总之采用高 CE 值(C3.7-3.9,Si2.1-2.4),使用埃肯球化剂孕育剂,用量球化剂 1.2%,埃肯孕育剂 0.5%及随流孕育剂可以得到高形核能力、低缩松倾向的铁水,更容易获得满足质量要求的球墨铸铁件。

应用结论进行生产

使用小样试验结论进行球墨铸铁厚壁件生产,方案如下:

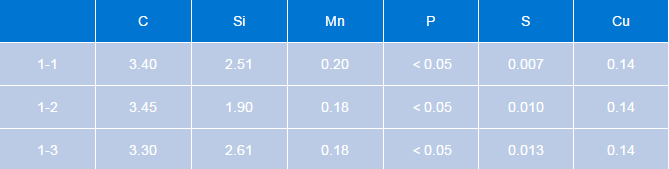

熔化重量 20t,炉料配比生铁 65%,废钢 35%,埃肯球化剂 1.2%,埃肯孕育剂 0.5%+随流孕育剂,原铁水 C3.7-3.9,Si2.2-2.5,Mn≤0.3,P≤0.05,S<0.02,进行生产,取铸件上附铸试棒进行检测,对铸件本体进行解剖和观察。

解剖后加工面检查,加工后无石墨漂浮和缩松缺陷,方案成功。

1.球墨铸铁厚壁件,属于球墨铸铁生产中较难控制的产品,具有壁厚大,冷却慢,含有 Mg 等元素,缩松倾向大的特性,生产中容易出现缺陷而报废,造成经济损失。特别是 QT400-18AR 牌号铸件,其性能要求:抗拉性能 Rm≥390;屈服强度 Re≥240;延伸率 A≥18;冲击平均值 KV2≥14,最小冲击值 KV2≥11,要求较高。