- 技术交流

Technology

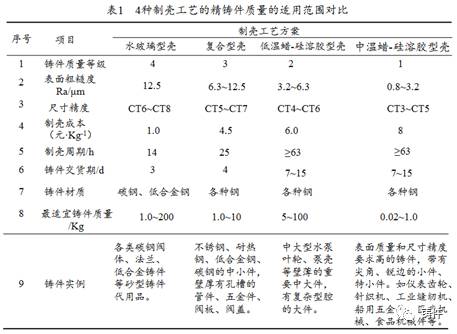

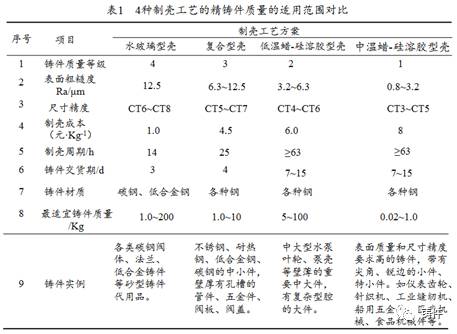

对目前国内精铸行业中广泛应用的4种制壳工艺的特点进行了分析对比。从精铸件质量比较,水玻璃型壳较差,复合型壳、硅溶胶-低温蜡型壳次之,硅溶胶一中温蜡型壳最好。而从制壳成本比较,水玻璃型壳最低,硅溶胶一中温蜡型壳最高。对这4种制壳工艺分别提出了改进措施。

目前国内精铸件生产中广泛采用的制壳工艺有以下4种:

A.水玻璃型壳;

B.复合型壳;

C.硅溶胶型壳(低温蜡);

D.硅溶胶型壳(中温蜡)。前3种方案均使用低温蜡(模)。

我公司4种工艺兼有,以充分满足市场对精铸件质量、价位的不同需求、增加市场竞争力和适应力。

对目前国内精铸行业中广泛应用的4种制壳工艺的特点进行了分析对比。从精铸件质量比较,水玻璃型壳较差,复合型壳、硅溶胶-低温蜡型壳次之,硅溶胶一中温蜡型壳最好。而从制壳成本比较,水玻璃型壳最低,硅溶胶一中温蜡型壳最高。对这4种制壳工艺分别提出了改进措施。

目前国内精铸件生产中广泛采用的制壳工艺有以下4种:

A.水玻璃型壳;

B.复合型壳;

C.硅溶胶型壳(低温蜡);

D.硅溶胶型壳(中温蜡)。前3种方案均使用低温蜡(模)。

我公司4种工艺兼有,以充分满足市场对精铸件质量、价位的不同需求、增加市场竞争力和适应力。

1、水玻璃型壳

这一工艺在国内已有近50年的生产历史,其厂点数至今仍占我国精铸厂家的75%以上。经过精铸界同仁个半世纪的不懈努力,水玻璃型壳工艺的应用和研究已达到了很高水平。

多年来由于背层型壳耐火材料的改进和新型硬化剂的推广应用,水玻璃型壳强度有了成倍增长。铸件表面质量、尺寸精度及成品率有了很大提高,目前仍占很大的市场份额,并替代国外砂铸件成批出口。

低廉的成本、最短的生产周期、优良的脱壳性能及高透气性至今仍是其他任何型壳工艺所不及的优点。但铸件的质量,包括表面粗糙度、缺陷数量、尺寸精度、成品率、返修率等均比其他3种工艺要差(见表1)。

1.1存在的主要问题

(1)水玻璃粘结剂固有的缺点是Na2O含量高,型壳高温强度、抗蠕变能力远不及硅溶剂型壳(只有它的1/30-1/50)。加之面层耐火料采用了价低质次、粒度级配不良的石英砂(粉),硬化剂至今仍限于使用氯化氨,因而必然不能获得高质量的精铸件。

(2)型壳生产条件差,缺乏严格的生产过程及参数的控制。由于硬化剂的强腐蚀性,除尘设备的简陋,很少车间有恒温、恒湿、除尘的生产环境。影响型壳和铸件质量的涂料配制、硬化、风干、脱蜡等工序,极少按行业规定的操作规范严格控制。如定期检测涂料粘度、涂片重、硬化剂浓度、pH值等。型壳风干处的温度、湿度、风速等更是不加控制,故常在高、低温或梅雨季节发生批量报废的质量事故。总之,大部分工厂停留在手工作坊阶段,靠技艺而不是靠科学的质量管理进行生产。这是水玻璃型壳数十年来铸件质量不稳定、废品率、返修率高的重要原因之一。

1.2改进方向

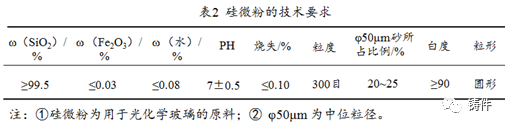

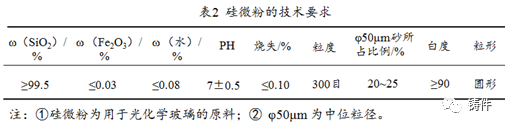

(1)采用高纯度的硅微粉(脉石英)代替常用的低品位的石英砂粉作面层耐火材料,并应用“双峰”型粒度级配的圆形石英粉配制面层涂料。不仅可提高面层型壳的热化学稳定性,而且可以获得高粉液比涂料。我厂用模数为3.4、密度为1.28g/cm3的水玻璃配料,粉液比可达到1.4。硅微粉的技术要求见表2。

经湿法球磨、单槽沉淀、磁选及离子高纯水处理,自然形成圆形,双峰粒度级配,这种高纯低杂质的粉粒,比人工级配更理想。已在我公司实际应用,效果良好。

(2)加强制壳工序的现场质量管理,按行业标准操作。同时应将涂料、撒砂、硬化场地与型壳干燥间隔离。后者控制温度、湿度,前者加强除尘、防腐,从而有利于型壳质量的稳定及改善操作环境。

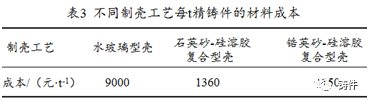

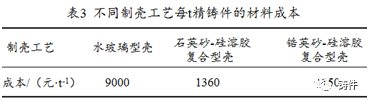

(3)采用石英-硅溶胶型壳代替第一、二层石英-水玻璃型壳,彻底取消面层和过渡层的水玻璃及氯化氨硬化剂。计算表明铸件成本仅增加0.46元/kg(见表3),而制壳生产周期与水玻璃型壳基本相同。

这一工艺在国内已有近50年的生产历史,其厂点数至今仍占我国精铸厂家的75%以上。经过精铸界同仁个半世纪的不懈努力,水玻璃型壳工艺的应用和研究已达到了很高水平。

多年来由于背层型壳耐火材料的改进和新型硬化剂的推广应用,水玻璃型壳强度有了成倍增长。铸件表面质量、尺寸精度及成品率有了很大提高,目前仍占很大的市场份额,并替代国外砂铸件成批出口。

低廉的成本、最短的生产周期、优良的脱壳性能及高透气性至今仍是其他任何型壳工艺所不及的优点。但铸件的质量,包括表面粗糙度、缺陷数量、尺寸精度、成品率、返修率等均比其他3种工艺要差(见表1)。

1.1存在的主要问题

(1)水玻璃粘结剂固有的缺点是Na2O含量高,型壳高温强度、抗蠕变能力远不及硅溶剂型壳(只有它的1/30-1/50)。加之面层耐火料采用了价低质次、粒度级配不良的石英砂(粉),硬化剂至今仍限于使用氯化氨,因而必然不能获得高质量的精铸件。

(2)型壳生产条件差,缺乏严格的生产过程及参数的控制。由于硬化剂的强腐蚀性,除尘设备的简陋,很少车间有恒温、恒湿、除尘的生产环境。影响型壳和铸件质量的涂料配制、硬化、风干、脱蜡等工序,极少按行业规定的操作规范严格控制。如定期检测涂料粘度、涂片重、硬化剂浓度、pH值等。型壳风干处的温度、湿度、风速等更是不加控制,故常在高、低温或梅雨季节发生批量报废的质量事故。总之,大部分工厂停留在手工作坊阶段,靠技艺而不是靠科学的质量管理进行生产。这是水玻璃型壳数十年来铸件质量不稳定、废品率、返修率高的重要原因之一。

1.2改进方向

(1)采用高纯度的硅微粉(脉石英)代替常用的低品位的石英砂粉作面层耐火材料,并应用“双峰”型粒度级配的圆形石英粉配制面层涂料。不仅可提高面层型壳的热化学稳定性,而且可以获得高粉液比涂料。我厂用模数为3.4、密度为1.28g/cm3的水玻璃配料,粉液比可达到1.4。硅微粉的技术要求见表2。

经湿法球磨、单槽沉淀、磁选及离子高纯水处理,自然形成圆形,双峰粒度级配,这种高纯低杂质的粉粒,比人工级配更理想。已在我公司实际应用,效果良好。

(2)加强制壳工序的现场质量管理,按行业标准操作。同时应将涂料、撒砂、硬化场地与型壳干燥间隔离。后者控制温度、湿度,前者加强除尘、防腐,从而有利于型壳质量的稳定及改善操作环境。

(3)采用石英-硅溶胶型壳代替第一、二层石英-水玻璃型壳,彻底取消面层和过渡层的水玻璃及氯化氨硬化剂。计算表明铸件成本仅增加0.46元/kg(见表3),而制壳生产周期与水玻璃型壳基本相同。

2、复合型壳

为克服上述水玻璃型壳的缺点,目前不少工厂将第一、二层改用锆英石及莫来石-硅溶胶型壳。背层仍采用原有水玻璃型壳工艺。它是结合硅胶型壳的优良的表面质量和水玻璃低成本、短周期的优点的一种改进方案。与水玻璃型壳相比,其铸件表面质量有了很大提高,表面粗糙度降低、表面缺陷减少、返修率下降。可应用于不锈钢、耐热钢等高合金钢。生产周期则比低温蜡-硅溶胶型壳短得多,与水玻璃型壳相近(表1)。

2.1存在的主要问题

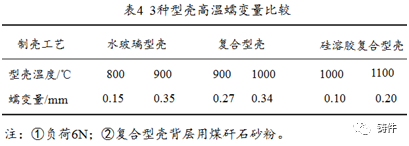

(1)由于背层保留了水玻璃粘结剂,故其型壳整体高温强度、抗蠕变能力比硅溶胶型壳低(表4)。其型焙烧温度只限于950℃以下。900℃以后型壳变形量增加了30%。而硅溶胶型壳焙烧温度可达1000-1200℃,在1000℃以前型壳不变形(表4)。故复合型壳浇注的铸件尺寸精度(包括形位公差)均比不上硅溶胶型壳。往往在浇注大型(10kg以上)铸件时要采取增加硅溶胶型壳层数的方法(一般至少增加2层)以求获得高的高温强度及防止铸件变形。

(2)由于型壳前2层是影响型壳透气性的主因,由水玻璃型壳改为硅溶胶后,型壳的整体透气性大幅降低,在焙烧温度较低、保温时间不够长时,常会造成铸件气孔及浇不足、冷隔等缺陷,故复合型壳较难应用于薄壁(δ≤3mm)件、小件及特小件(小于50g)。又因型壳高温强度不及硅溶胶型壳,更易造成上述废品。总之,复合型壳的透气性不如水玻璃型壳也不如硅溶胶型壳。

(3)复合型壳铸件质量稳定性比水玻璃好,但远不如硅溶胶型壳。其背层仍保留水玻璃粘结剂,为降低成本仍采用价格较低、质量不稳定的耐火材料,如粘土、颗粒粒砂等,且在制壳工艺控制方面与水玻璃型壳相同,导致铸件质量稳定性差。尤其是10kg以上的大件及1kg以下的小件,废品率及返修率均比硅溶胶型壳高。

(4)复合型壳由于采用价昂的锆英石作面层,其型壳成本是水玻璃型壳的4.5倍(表1),若背层采用莫来石砂粉,其型壳成本与硅溶胶型壳成本相差无几,每kg铸件成本仅相差1元。其成本低的优势并不明显。

(5)复合型壳不能使用中温蜡料。中温蜡不能使用热水脱蜡。在高压釜中脱蜡时,由于高温、高压(170℃,0.7MPa)中温蜡液会与背层中的水玻璃及残留硬化剂产生剧烈的皂化反应(白色泡沫状皂化物),不经回收处理无法回用。而硅溶胶型壳,则可以应用低、中温蜡,无此弊病。

综上所述,复合型壳是水玻璃型壳的改进,在铸件表面质量、成品率及返修率方面比前者优越,但与硅溶胶型壳仍有本质差别。除生产周期较短,制壳成本稍低之外其铸件质量及稳定性不及硅溶胶型壳。

2.2改进方向

(1)采用石英代替锆英砂用于面层型壳耐火材料。铸件表面质量不完全取决于面层型壳耐火材料,而与粘结剂有密切关系,也与蜡料有关(蜡模表面粗糙度、皂化物残留等)。复合型壳只能采用低温蜡,大部分应用于表面粗糙度中等(Ra=6.3-12.5)、尺寸精度不甚高(CT4-CT6)的精铸件,实践证明采用石英-硅溶胶面层代替锆英石-硅溶胶是完全可行的。

这一措施使每t铸件型壳成本由原4150-4830元下降到1360元,与水玻璃型壳比仅增加460元。

(2)加强制壳工序尤其是背层制壳的质量管理及环境改善(详见本文1,2节)。

(3)背层应当采用质量稳定、高温性能优良而成本相对低廉的耐火材料,同时要兼顾与面层型壳耐火材料膨胀率相匹配。推荐下列2种常用的背层材料。

①耐火粘土-石英粉涂料(各50%),撒颗粒砂(耐火砖废料破碎过筛而制成),其优点是来源广、价格低,其型壳高温强度和抗蠕变能力均高于莫来石、铝矾土。价格仅为铝矾土的1/2-1/3。它适用于锆英石或石英石作面层的复合型壳。

②耐火粘土-颗粒粉涂料(体积比为3:7),撒颗粒砂。此方案只适用于锆英石复合型壳。有些工厂复合型壳背层采用莫来石砂粉或铝矾土,其涂料性能较稳定,壳薄、易焙烧,但成本过高且其型壳高温性能不及上2种型壳。铝矾土脱壳性能较差。至于废陶瓷器皿、硫璃瓦、地砖等破碎而成的材料价格虽低,但未经高温烧成,成分复杂,型壳高温开裂倾向大,耐火度偏低。浇注后(尤其是厚大件)脱壳困难,不宜采用。

为克服上述水玻璃型壳的缺点,目前不少工厂将第一、二层改用锆英石及莫来石-硅溶胶型壳。背层仍采用原有水玻璃型壳工艺。它是结合硅胶型壳的优良的表面质量和水玻璃低成本、短周期的优点的一种改进方案。与水玻璃型壳相比,其铸件表面质量有了很大提高,表面粗糙度降低、表面缺陷减少、返修率下降。可应用于不锈钢、耐热钢等高合金钢。生产周期则比低温蜡-硅溶胶型壳短得多,与水玻璃型壳相近(表1)。

2.1存在的主要问题

(1)由于背层保留了水玻璃粘结剂,故其型壳整体高温强度、抗蠕变能力比硅溶胶型壳低(表4)。其型焙烧温度只限于950℃以下。900℃以后型壳变形量增加了30%。而硅溶胶型壳焙烧温度可达1000-1200℃,在1000℃以前型壳不变形(表4)。故复合型壳浇注的铸件尺寸精度(包括形位公差)均比不上硅溶胶型壳。往往在浇注大型(10kg以上)铸件时要采取增加硅溶胶型壳层数的方法(一般至少增加2层)以求获得高的高温强度及防止铸件变形。

(2)由于型壳前2层是影响型壳透气性的主因,由水玻璃型壳改为硅溶胶后,型壳的整体透气性大幅降低,在焙烧温度较低、保温时间不够长时,常会造成铸件气孔及浇不足、冷隔等缺陷,故复合型壳较难应用于薄壁(δ≤3mm)件、小件及特小件(小于50g)。又因型壳高温强度不及硅溶胶型壳,更易造成上述废品。总之,复合型壳的透气性不如水玻璃型壳也不如硅溶胶型壳。

(3)复合型壳铸件质量稳定性比水玻璃好,但远不如硅溶胶型壳。其背层仍保留水玻璃粘结剂,为降低成本仍采用价格较低、质量不稳定的耐火材料,如粘土、颗粒粒砂等,且在制壳工艺控制方面与水玻璃型壳相同,导致铸件质量稳定性差。尤其是10kg以上的大件及1kg以下的小件,废品率及返修率均比硅溶胶型壳高。

(4)复合型壳由于采用价昂的锆英石作面层,其型壳成本是水玻璃型壳的4.5倍(表1),若背层采用莫来石砂粉,其型壳成本与硅溶胶型壳成本相差无几,每kg铸件成本仅相差1元。其成本低的优势并不明显。

(5)复合型壳不能使用中温蜡料。中温蜡不能使用热水脱蜡。在高压釜中脱蜡时,由于高温、高压(170℃,0.7MPa)中温蜡液会与背层中的水玻璃及残留硬化剂产生剧烈的皂化反应(白色泡沫状皂化物),不经回收处理无法回用。而硅溶胶型壳,则可以应用低、中温蜡,无此弊病。

综上所述,复合型壳是水玻璃型壳的改进,在铸件表面质量、成品率及返修率方面比前者优越,但与硅溶胶型壳仍有本质差别。除生产周期较短,制壳成本稍低之外其铸件质量及稳定性不及硅溶胶型壳。

2.2改进方向

(1)采用石英代替锆英砂用于面层型壳耐火材料。铸件表面质量不完全取决于面层型壳耐火材料,而与粘结剂有密切关系,也与蜡料有关(蜡模表面粗糙度、皂化物残留等)。复合型壳只能采用低温蜡,大部分应用于表面粗糙度中等(Ra=6.3-12.5)、尺寸精度不甚高(CT4-CT6)的精铸件,实践证明采用石英-硅溶胶面层代替锆英石-硅溶胶是完全可行的。

这一措施使每t铸件型壳成本由原4150-4830元下降到1360元,与水玻璃型壳比仅增加460元。

(2)加强制壳工序尤其是背层制壳的质量管理及环境改善(详见本文1,2节)。

(3)背层应当采用质量稳定、高温性能优良而成本相对低廉的耐火材料,同时要兼顾与面层型壳耐火材料膨胀率相匹配。推荐下列2种常用的背层材料。

①耐火粘土-石英粉涂料(各50%),撒颗粒砂(耐火砖废料破碎过筛而制成),其优点是来源广、价格低,其型壳高温强度和抗蠕变能力均高于莫来石、铝矾土。价格仅为铝矾土的1/2-1/3。它适用于锆英石或石英石作面层的复合型壳。

②耐火粘土-颗粒粉涂料(体积比为3:7),撒颗粒砂。此方案只适用于锆英石复合型壳。有些工厂复合型壳背层采用莫来石砂粉或铝矾土,其涂料性能较稳定,壳薄、易焙烧,但成本过高且其型壳高温性能不及上2种型壳。铝矾土脱壳性能较差。至于废陶瓷器皿、硫璃瓦、地砖等破碎而成的材料价格虽低,但未经高温烧成,成分复杂,型壳高温开裂倾向大,耐火度偏低。浇注后(尤其是厚大件)脱壳困难,不宜采用。

3、硅溶胶(低温蜡)型壳

这一工艺符合国情,在铸造1kg以上,特别是5kg以上中大件铸件时,具有更大的适应性和优越性(与中温蜡相比)。

一般来说,中大铸件的质量要求,特别是表面粗糙度、尺寸精度以及形位公差的要求不会太高,采用高熔点中温蜡并无必要。中温蜡需要高压(大于6-7MPa)或液态蜡压注蜡模,设备投资大。中温蜡厚大蜡模易缩陷、变形、成本高。低温蜡成型容易、设备简单,而蜡模表面粗糙度相差不大。

这一工艺比复合型壳质量稳定,尤其是铸件尺寸精度高,因它没有水玻璃存在,型壳高温性能好,在1000-1200℃焙烧后型壳透气性高,抗蠕变能力强(表4),既可适用于薄壁件,复杂结构的中小件,又可生产重达50-100kg的特大件,如水泵、叶轮、导流壳、泵体、球阀体、阀板等。对于薄壁中小件或大件可以采用叉壳或抬壳在炉前直接浇注,更可获得高成品率。

3.1存在问题

(1)由于采用低温蜡,大部分型壳在水中脱蜡,难免有皂化物残留进入型壳中(尤其是复合型壳及水玻璃型壳同时脱蜡时)易产生铸件表面夹杂,返修率稍高,这是其缺点之一。

(2)制壳生产周期长是它的最大缺点和不足(见表1),尤其在生产大件,有深孔、深槽件时,每层干燥常要24-48h。以50kg双流道叶轮为例,常须10-15d

制壳时间,稍有未干透之死角,在水脱蜡时会造成硅溶胶回溶,型壳裂纹。

(3)硅溶胶型壳(低温蜡)型壳成本较水玻璃型壳高5倍(每t铸件制壳成本为5000元),比复合型壳高17%。铸件成本相应较高。

3.2改进方向

(1)为防止因低温蜡回收处理不彻底及用水脱蜡时与复合型壳或水玻璃型壳共用同一热水槽,易产生铸件皂化物夹杂缺陷应采取以下措施。

①采用蒸气脱蜡(蒸气压力0.2-0.4MPa,温度120-130℃)代替水脱蜡,不仅可以防止皂化物夹杂而且型壳不易产生裂纹,对铸件的质量稳定更有保障。

②若采用热水脱蜡,应在水中加人体积分数为1%-3%的工业盐酸,脱蜡后再用含盐酸的热水冲洗每组型壳以减少皂化物残留。尽可能不要与水玻璃型壳、复合型壳共用同一槽水脱蜡,也可更换水液,单独集中脱蜡,以减少皂化物入壳。

③回收蜡处理可用盐酸的体积分数为3%-5%的酸化水,沸腾及沉淀时间要足够长。冬季硬化水温度低,水玻璃及复合型壳中Na2O的残留量高,蜡料皂化也较严重,应多加盐酸处理回收蜡,减少皂化物。蜡料处理后,及时补加硬脂酸也很重要。

(2)为缩短制壳生产周期,可采用“快干硅溶胶”制壳,此工艺已日渐成熟,其各层型壳干燥时间可缩短1/2以上。小件各层(除最后层外)干燥仅须3h,制壳时间由原63h缩短为24h。中大件也较一般硅溶胶缩短50%。而其市场价只提高20-30%,完全可由场地、电耗的减少及生产率的提高来弥补。快干硅溶胶的推广应用是硅溶胶制壳工艺的改革必由之路,将会逐步扩大应用。

(3)为降低硅溶胶型壳的成本,最有效的方法是采用石英石代替锆英石作面层型壳耐火材料。目前锆英石耐火材料占整个硅溶胶制壳成本的60%,改用石英后每t铸件制壳成本由5000元降为2210元,下降55.8%。中大件可采用熔融石英砂(粉)取代锆英砂(粉)已逐步在推广应用。

这一工艺符合国情,在铸造1kg以上,特别是5kg以上中大件铸件时,具有更大的适应性和优越性(与中温蜡相比)。

一般来说,中大铸件的质量要求,特别是表面粗糙度、尺寸精度以及形位公差的要求不会太高,采用高熔点中温蜡并无必要。中温蜡需要高压(大于6-7MPa)或液态蜡压注蜡模,设备投资大。中温蜡厚大蜡模易缩陷、变形、成本高。低温蜡成型容易、设备简单,而蜡模表面粗糙度相差不大。

这一工艺比复合型壳质量稳定,尤其是铸件尺寸精度高,因它没有水玻璃存在,型壳高温性能好,在1000-1200℃焙烧后型壳透气性高,抗蠕变能力强(表4),既可适用于薄壁件,复杂结构的中小件,又可生产重达50-100kg的特大件,如水泵、叶轮、导流壳、泵体、球阀体、阀板等。对于薄壁中小件或大件可以采用叉壳或抬壳在炉前直接浇注,更可获得高成品率。

3.1存在问题

(1)由于采用低温蜡,大部分型壳在水中脱蜡,难免有皂化物残留进入型壳中(尤其是复合型壳及水玻璃型壳同时脱蜡时)易产生铸件表面夹杂,返修率稍高,这是其缺点之一。

(2)制壳生产周期长是它的最大缺点和不足(见表1),尤其在生产大件,有深孔、深槽件时,每层干燥常要24-48h。以50kg双流道叶轮为例,常须10-15d

制壳时间,稍有未干透之死角,在水脱蜡时会造成硅溶胶回溶,型壳裂纹。

(3)硅溶胶型壳(低温蜡)型壳成本较水玻璃型壳高5倍(每t铸件制壳成本为5000元),比复合型壳高17%。铸件成本相应较高。

3.2改进方向

(1)为防止因低温蜡回收处理不彻底及用水脱蜡时与复合型壳或水玻璃型壳共用同一热水槽,易产生铸件皂化物夹杂缺陷应采取以下措施。

①采用蒸气脱蜡(蒸气压力0.2-0.4MPa,温度120-130℃)代替水脱蜡,不仅可以防止皂化物夹杂而且型壳不易产生裂纹,对铸件的质量稳定更有保障。

②若采用热水脱蜡,应在水中加人体积分数为1%-3%的工业盐酸,脱蜡后再用含盐酸的热水冲洗每组型壳以减少皂化物残留。尽可能不要与水玻璃型壳、复合型壳共用同一槽水脱蜡,也可更换水液,单独集中脱蜡,以减少皂化物入壳。

③回收蜡处理可用盐酸的体积分数为3%-5%的酸化水,沸腾及沉淀时间要足够长。冬季硬化水温度低,水玻璃及复合型壳中Na2O的残留量高,蜡料皂化也较严重,应多加盐酸处理回收蜡,减少皂化物。蜡料处理后,及时补加硬脂酸也很重要。

(2)为缩短制壳生产周期,可采用“快干硅溶胶”制壳,此工艺已日渐成熟,其各层型壳干燥时间可缩短1/2以上。小件各层(除最后层外)干燥仅须3h,制壳时间由原63h缩短为24h。中大件也较一般硅溶胶缩短50%。而其市场价只提高20-30%,完全可由场地、电耗的减少及生产率的提高来弥补。快干硅溶胶的推广应用是硅溶胶制壳工艺的改革必由之路,将会逐步扩大应用。

(3)为降低硅溶胶型壳的成本,最有效的方法是采用石英石代替锆英石作面层型壳耐火材料。目前锆英石耐火材料占整个硅溶胶制壳成本的60%,改用石英后每t铸件制壳成本由5000元降为2210元,下降55.8%。中大件可采用熔融石英砂(粉)取代锆英砂(粉)已逐步在推广应用。

4、硅溶胶(中温蜡)型壳

这是国际上通用的精铸件生产工艺,它具有最高的铸件质量、最低的返修率,特别适合于表面粗糙度要求高(Ra0.8-3.2),尺寸精度高(CT3-CT5级)的中小件、特小件(2-1000g)。但由于设备及成本限制,较少应用于中大件(5-100kg)。

4.1存在问题

(1)成本高,其型壳生产成本是水玻璃型壳的8倍。比低温蜡-硅溶胶型壳也高出25%。主要原因是其制壳、蜡模材料成本高,且设备耗电也大得多,设备投资也大。

(2)生产周期与低温蜡-硅溶胶型壳相同,比水玻璃及复合型壳长得多(表1)。

(3)生产5-50kg的中大件往往要采用中温液态蜡(65-70℃)及高压(4.0-7.0MPa)注蜡,厚壁蜡模易缩凹,铸件尺寸精度并不太高,中大件对尺寸精度、表面粗糙度要求也没有小件那么高,故中大件较少采用硅溶胶(中温蜡)型壳。

4.2改进方向

(1)为降低成本,保证质量,在解决了石英对中温蜡润湿性很差的难题后,采用石英石或熔融石英代替锆英石无疑是一方向。熔融石英其热膨胀系数仅为5×10-7/℃,且其价格只有锆英石的1/6。在国外,熔融石英已逐步在扩大应用范围。

(2)采用快干硅溶胶缩短制壳周期是国内外同行共同努力的方向(见前述)。

(3)研制国产的中温蜡或改进石蜡一硬脂酸低温蜡是我国精铸界的重要任务。如何解决国产中温蜡或改进型的低温蜡回收处理的难题,使其在生产中能长期保持蜡料性能不变化是能否推广应用的关键。

这是国际上通用的精铸件生产工艺,它具有最高的铸件质量、最低的返修率,特别适合于表面粗糙度要求高(Ra0.8-3.2),尺寸精度高(CT3-CT5级)的中小件、特小件(2-1000g)。但由于设备及成本限制,较少应用于中大件(5-100kg)。

4.1存在问题

(1)成本高,其型壳生产成本是水玻璃型壳的8倍。比低温蜡-硅溶胶型壳也高出25%。主要原因是其制壳、蜡模材料成本高,且设备耗电也大得多,设备投资也大。

(2)生产周期与低温蜡-硅溶胶型壳相同,比水玻璃及复合型壳长得多(表1)。

(3)生产5-50kg的中大件往往要采用中温液态蜡(65-70℃)及高压(4.0-7.0MPa)注蜡,厚壁蜡模易缩凹,铸件尺寸精度并不太高,中大件对尺寸精度、表面粗糙度要求也没有小件那么高,故中大件较少采用硅溶胶(中温蜡)型壳。

4.2改进方向

(1)为降低成本,保证质量,在解决了石英对中温蜡润湿性很差的难题后,采用石英石或熔融石英代替锆英石无疑是一方向。熔融石英其热膨胀系数仅为5×10-7/℃,且其价格只有锆英石的1/6。在国外,熔融石英已逐步在扩大应用范围。

(2)采用快干硅溶胶缩短制壳周期是国内外同行共同努力的方向(见前述)。

(3)研制国产的中温蜡或改进石蜡一硬脂酸低温蜡是我国精铸界的重要任务。如何解决国产中温蜡或改进型的低温蜡回收处理的难题,使其在生产中能长期保持蜡料性能不变化是能否推广应用的关键。

5、结束语

(1)各种型壳工艺有其不同的适用对象,选择的依据是:铸件的质量要求、价位及交货期。综合考虑,正确选用最经济合理的制壳工艺方案是保证生产优质、低成本铸件的基础。

(2)水玻璃型壳虽有不少优点但粘结剂本身固有的缺点使铸件质量难以提高,质量稳定性也差。今后将会逐步被复合型壳,尤其是成本低的石英一硅溶胶复合壳所取代。

(3)硅溶胶是理想的粘结剂,其型壳质量高,铸件质量稳定,返修率低,是今后的发展方向。石英石、熔融石英耐火料在面层型壳中的应用,快干硅溶胶的推广,将其生产成本及制壳周期大大降低和缩短,克服了这2点不足,硅溶胶型壳(低温蜡或中温蜡)将在我国精铸界得到广泛应用,毕竟高的铸件质量是最重要的指标。

(1)各种型壳工艺有其不同的适用对象,选择的依据是:铸件的质量要求、价位及交货期。综合考虑,正确选用最经济合理的制壳工艺方案是保证生产优质、低成本铸件的基础。

(2)水玻璃型壳虽有不少优点但粘结剂本身固有的缺点使铸件质量难以提高,质量稳定性也差。今后将会逐步被复合型壳,尤其是成本低的石英一硅溶胶复合壳所取代。

(3)硅溶胶是理想的粘结剂,其型壳质量高,铸件质量稳定,返修率低,是今后的发展方向。石英石、熔融石英耐火料在面层型壳中的应用,快干硅溶胶的推广,将其生产成本及制壳周期大大降低和缩短,克服了这2点不足,硅溶胶型壳(低温蜡或中温蜡)将在我国精铸界得到广泛应用,毕竟高的铸件质量是最重要的指标。